商用车液冷电池包设计

2018-11-20

中国电源产业网

导语:针对新能源汽车三大关键技术之一电池系统的研究,开发出适合商用车动力电池应用的液冷电池包。介绍了动力电池系统液冷的主体结构、热分析、结构分析、充/放电仿真试验及相关的试验验证,为新能源汽车推广提供技术保障。

商用车液冷电池包设计

王瑞军

(中信国安盟固利动力科技有限公司 北京102200)

摘 要:针对新能源汽车三大关键技术之一电池系统的研究,开发出适合商用车动力电池应用的液冷电池包。介绍了动力电池系统液冷的主体结构、热分析、结构分析、充/放电仿真试验及相关的试验验证,为新能源汽车推广提供技术保障。

关键词 商车用动力电池系统 ;锂电池;液冷;验证

Design of liquid cooled battery pack for commercial vehicle

Wang rui-jun

(CITI Guoan Mengguli Power Science &Technology CO.LTD BeiJing102200)

Abstract: Battery system as one of the three key technologies is researched. a liquid-cooled battery package suitable for commercial vehicle power battery application was developed . The main structure, thermal analysis, structure analysis, charge/discharge simulation test and related test and verification of liquid cooling in power battery system are introduced to provide technical guarantee for the promotion of new energy vehicles

Key words: Power battery system for commercial vehicles; Lithium batteries; Liquid cold; verification

1引言

随着各国对新能源汽车的投入,越来越多的新能源汽车投放市场,给人们的出行带来了极大的便利。但现实生活中经常会发生客户投诉新能源车在冬季行驶里程明显变短和在高温环境下工作下电池衰减过快的问题,严重的影响了客户的体验和日常出行。新能源汽车的动力电池的热管理能有效的解决动力电池衰减过快及怕冷、怕热的问题,使电池工作在合理的温度区间,保障电池的续航里程和合理的电池寿命。

2 电池包冷却

2.1 电池包冷却方式

根据电池冷却方式的不同,可分为风冷系统、自然冷却及液冷系统等。不同的冷却方式有着各自的优缺点。风冷系统相对简单,故障率低、成本低,但体积大、传热效率低,箱体IP等级不足,影响到整车布置。自然冷却主要用于纯电动慢充或大电量慢充小功率需求的场合,但随着电池使用,电池内阻增加、功率下降,会导致电池温升变高,电池寿命衰减加快的情况,正在陆续退出主流市场。电池液冷越来越受到重视,也出现了不同的结构形式。

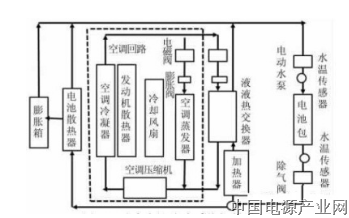

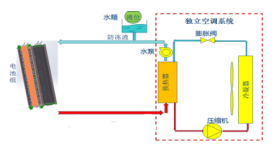

2.2 液冷电池系统框架

液冷系统主要由电动水泵、液冷电池包(换热及控制系统)、温度传感器、空调系统、膨胀箱、电磁阀、管路等组成。

图1 液冷电池系统框架图

Fig.1

2.3 电池包冷却结构设计

2.3.1 针对于商用插电式混合动力电池系统的实际工作需求,开发了专用的液冷电池包。电池包主要参数如下:

表1 电池系统主要参数

Tab.1

序号 | 项目 | 技术参数 | |

1 | 规格 | 555V/90Ah | |

2 | 电池组工作温度 | -30oC-55oC | |

3 | 电池充电能力 | 最大持续 | 100kw |

最大瞬态 | 180kw | ||

4 | 电池放电能力 | 最大持续 | 120kw |

最大瞬态 | 180kw | ||

5 | 单个电池包 | 1060mm×660mm×240mm | |

6 | 电池包个数 | 2 | |

7 | 重量 | 370kg | |

2.3.2 液冷结构设计

由于商用车插电式电池包适用于大倍率充放电,电池发热量较大,对电池散热要求较高,因此必须开发专用的液冷结构。

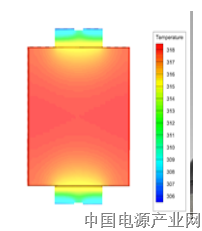

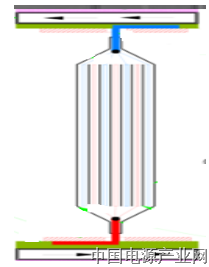

图2 单体发热模型 图3 液冷结构原理图

Fig.2 Fig.3

液冷结构如图3,利用电芯的特殊结构,将电池产生的热由电池极耳金属部分导到液冷板上,液冷板通过循环管路将电池产热带走,如果电池需要加热,将液冷板内的液体加热后导入电芯内部。

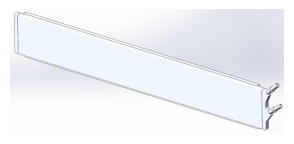

2.3.3 液冷板结构设计

液冷板直接影响到电池的散热效率及制造成本。液冷板通常有机加工、吹胀、铝板冲压焊接、铸造成形及型材拉伸成形等形式。此款电池液冷板采用型材成形模式设计制造。主体流道及导热面由铝材拉伸成形,端部由端板焊接成形,容易规模化生产且成本可控。液冷板集成了内置PTC加热功能,保证电池在寒区使用条件下可选装加热功能模块。

图4 液冷板外形图

Fig.4

2.3.4 液冷参数匹配

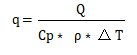

根据特定的最恶劣工况数据,实际测试了电池的最大发热量约为电池总能量的4%左右,即555V/90AH电池组的最大发热量

Q=555*90*4%=1998W

冷却系统设计进出水口的温差为4度,即

△T=4,一定时间内电池产的热全部被冷却液带走,则进口的流量为:

Q:电池最大发热量

Cp:水的比热容4.2X10³J/kg°C

ρ:液体密度,水的密度为1.0X10 ³kg/m ³

△T=4°C

=0.000119 m ³/S

=11.9L/min

3 电池包设计

3.1.1电池包外形设计

电池包采用行标推荐的尺寸进行设计,便于整车标准化布置。外形尺寸为:1060*660*240

图5 电池包外形图

Fig.5

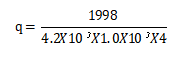

3.2电池包CAE仿真

根据商用车振动强度要求,对电池包进行强度仿真,箱体的应力符合强度要求。

图6 电池包CAE仿真

Fig.6

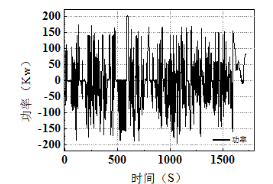

3.3电池包热仿真

根据电池工况进行热仿真,经过仿真温差在4度以内,最大温度合理

图7电池包热仿真

Fig.7

4 电池包测试

4.1电池包强度测试

根据GB31467.3-2015标准对电池包进行振动试验,经验证符合相关要求。

图8 电池包外形图

Fig.8

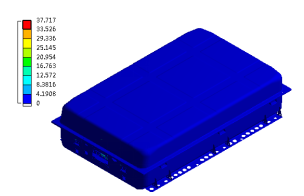

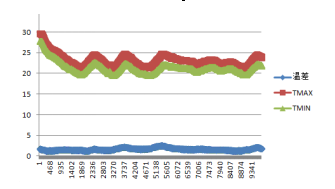

4.2 电池包热测试

根据整车提供的工况图谱(图9),经过实际测试,电池最大温差3°C,液冷启动时电池最高温30度,符合设计预期。

图9 特定工况功率谱

Fig.9

图10 测试框图

Fig.10

图11 温度分布图

Fig.11

5 总结

通过对商用车用液冷电池包的设计和研究,开发出了一款适合于商用车插电式混合动力电池包,目前已批量应用在商用车中,温度控制效果明显,电池的高、低温都能有效控制,可有效的延长电池的使用寿命。

参考文献:

[1] 杨建国, 张兆营,鞠晓丽,谭建宇 . 工程流体力学[M].北京 : 北京大学出版社,2010年.

[2] 赵镇南.传热学[M].北京:高等教育出版社,2008年.

[3] 动力电池技术 百家号 17-12-05

【作者简介】

王瑞军,男,高级工程师,中信国安盟固利动力科技有限公司商用车开发部经理,主要研究电动汽车及动力电池系统集成。

(此文章为原创,转载须白条通过)

编辑:中国电源产业网

来源:《电源工业》杂志

标签:

相关信息

MORE >>-

伊顿 SwitchGard 局放监测成功预警,护航海上电力动力平台稳健运行

近期,安装于某海上平台分段隔离柜的伊顿 SwitchGard 局放监测装置,成功捕捉到柜内异常放电信号,并提供了准确的 PRPD 局放检测图谱分析结果,为故障定位和后续检修赢得了宝贵的时间窗口,避免了非计划停机可能带来的经济损失与安全风险。

-

迈向长距离运输脱碳之路

LEM作为电量测量领域的专注者,其直流计费表DCBM系列产品旨在简化电表集成到充电桩的过程,为直流快速充电和直流目标充电系统提供解决方案。LEM电动汽车充电和计量全球产品经理Florent Balboni详细介绍了电动卡车充电的挑战以及对准确电量计量的需求。

-

达人观点 | 分布式-集中式控制引领运动控制技术的未来

image.png

作为台达工业自动化技术体系的重要开拓者之一,蔡清雄博士以三十年深耕铸就了台达在运动控制领域的领先地位。凭借对未来工业发展的深刻洞察,蔡清雄博士提出了“分布式-集中式控制将是运动控制技术未来革新的方向”。 -

IO-Link如何将“智能”融入智能工厂

Analog Devices, Inc. (NASDAQ: ADI)是全球领先的半导体公司,致力于在现实世界与数字世界之间架起桥梁,以实现智能边缘领域的突破性创新。

-

巨磁阻多圈位置传感器的磁体设计

Analog Devices, Inc. (NASDAQ: ADI)是全球领先的半导体公司,致力于在现实世界与数字世界之间架起桥梁,以实现智能边缘领域的突破性创新。

-

提升视觉体验:MIPI DSI-2赋能新一代AR/VR

通过MIPI技术和Rambus经过优化的MIPI DSI-2控制器内核的功能,产品设计人员可以更加从容地应对AR/VR设备在高性能数据传输、低延迟和高能效方面的挑战,最终提供更好的用户体验。

中国电源产业网网友交流群:2223934、7921477、9640496、11647415

中国电源产业网网友交流群:2223934、7921477、9640496、11647415